头戴红色安全帽,身穿深蓝色工作服,日前,在巨化集团有限公司十九大党代表吴坚工作室里,记者见到了吴坚,眼前的他,干练朴素。

在吴坚身后的墙上,挂着4张放大的工作照,展示着他工作19年来,从一线操作工到车间工艺员的岗位变化。

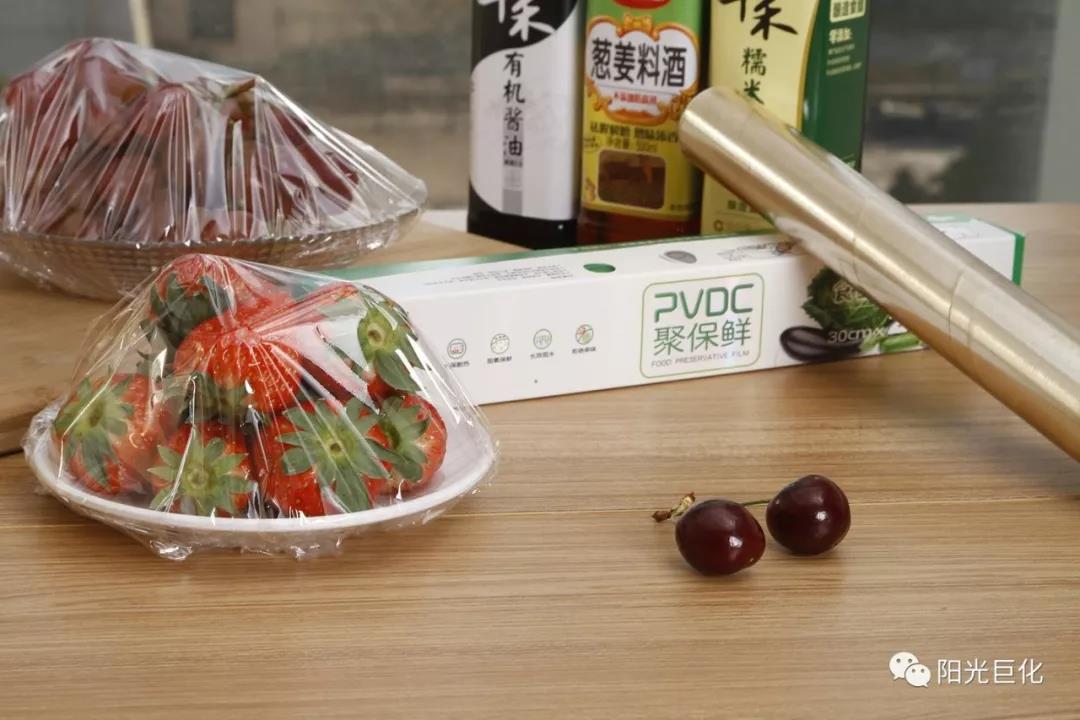

“在这19年里,我非常幸运地参与到PVDC自主研发最关键的阶段。”吴坚口中的PVDC,中文名叫聚偏氯乙烯,作为一种绿色新型包装材料,已被广泛运用于食品、药品、军工等高端包装领域。“大家最常看到的火腿肠肠膜和食品保鲜膜材料就是PVDC。”吴坚说。

在上世纪八九十年代,PVDC膜的核心制造技术被美日垄断,也就是说火腿肠肠膜都是进口的,中国无法生产。打破国外垄断,让PVDC膜成为优质的“中国智造”,吴坚说,这是他自2000年高中毕业进车间以来一直从事的工作。

“为了制成这样一层薄薄的、透明的膜,我们不断地攻坚克难。”吴坚从产品展示柜里拿出一卷保鲜膜,向记者边展示边回忆,“现在看到的保鲜膜就是PVDC树脂吹出来的。一开始吹膜总是破裂,我们怀疑是树脂中的黑黄点杂质影响吹膜的质量。但是当时的条件有限,没有仪器能分离出这些杂质。我们只能用肉眼小心翼翼地从树脂中挑出直径仅有零点几毫米的黑黄点。十几个人连续工作十多个小时,将1吨树脂中的杂质一粒一粒全部清理干净。”

“一抬头,眼睛都花了,感觉有‘虫影’飘来飘去。”技术攻关的日子虽然艰苦,吴坚却欣喜地表示,“去掉杂质后的树脂,吹出来的膜质量好多了!”

“除了杂质,原材料更是影响产品的关键。为了提高质量、节能降耗,我们攻关团队决定进行技术创新,改造新工艺。”要强好胜的吴坚被激起斗志。“我和一些党员骨干专门成立试验组,每天从早上8时到晚上11时,一遍遍地在生产现场和研发设备上试验。一连试了20多天,终于为皂化新工艺技术创新提供了第一手数据!这为突破PVDC产业化瓶颈打下了坚实的基础。”

更让吴坚激动的是,2009年,巨化生产的PVDC树脂终于吹出了千米不破的膜,在该领域内拥有中国唯一自主知识产权。“坚守技术岗位十几年,这是最有成就的一件事,在自己手里造出了一张世界一流的绿色环保PVDC树脂膜!”吴坚说。

2013年,吴坚走上了PVDC车间工艺员的新岗位。“要使巨化生产的PVDC树脂在质量上不断提升,产能上不断扩大,国际上的竞争优势更加明显,一定要坚持技术创新。现在,市场上看到的10根火腿肠中,有8根的肠膜是巨化生产的。”吴坚自豪地说。

如今,吴坚还有了一个新身份,PVDC车间党支部副书记,“今年是新中国成立70周年。怎样发挥党支部战斗堡垒和党员先锋模范作用,我一直在努力,推进党支部标准化建设、融入企业中心工作、帮助解决员工困难……”

就这样,在这间十九大党代表吴坚工作室,“工匠精神”多了另一层内涵:不仅是攻坚克难的决心,更是敢于担当的勇气。